BGA器件失效机理、后果、分析手段与控制预防

去年下半年的时候抽空对DFM相关的内容做了大概的学习与了解,并在公司内做了一个简单的分享。其中一个topic是关于《BGA器件失效机理、后果、分析手段与控制预防》。我把我所学到的、所想到的所有可能导致BGA器件失效的机理都简单粗暴的列了出来,希望能给大家一个启发。

为了学习DFM,我找了很多的资料,借了几本书,还把工作熊的博客(http://www.researchmfg.com/)从头到尾看了个遍。这个ppt中出现的大部分图片也都出自于他的博客文章。对此工作熊表示由衷的敬意与感谢。

相关的内容在PPT里面已经有了详细的说明与解释,在此不再过多废话。

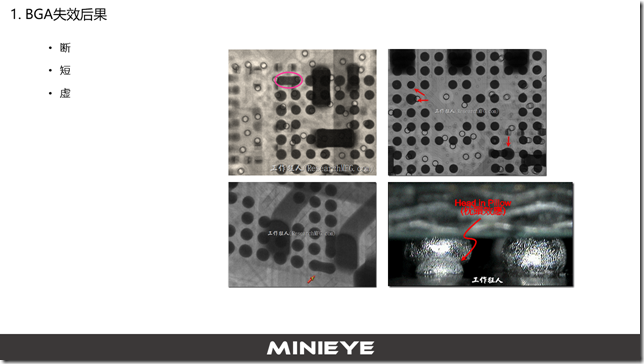

1. BGA失效后果

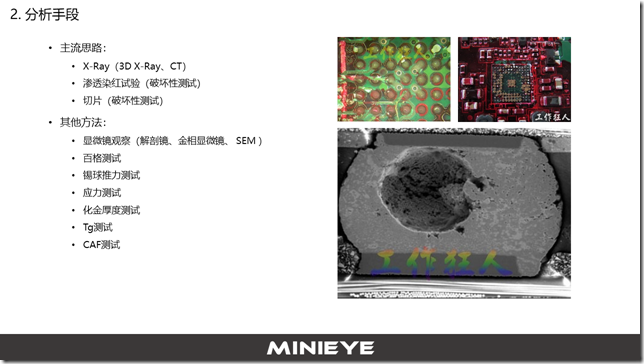

2. 失效分析手段

3. BGA失效机理

4. 控制预防

附内容大纲

1. BGA失效后果

- 断

- 短

- 虚

2. 分析手段

- 主流思路:

- X-Ray(3D X-Ray、CT)

- 渗透染红试验(破坏性测试)

- 切片(破坏性测试

- 其他方法:

- 显微镜观察(解剖镜、金相显微镜、 SEM )

- 百格测试

- 锡球推力测试

- 应力测试

- 化金厚度测试

- Tg测试

- CAF测试

3. 失效机理

- 钢网厚度不足

- NSMD导致的锡膏流出

- 盘中孔未填平或过孔导锡

- 焊球破裂(破裂的五个位置,加热时间过长)

- IMC层断裂(加热时间过长、厚度过厚、成分不良、)

- 返修二次加热(IMC熔点高)

- Pb/NoPB混用、锡膏成分

- 焊盘脱落

- 升温速率过快或过慢

- 叠层问题

- PCB变形(高温、拼板、)

- 外界应力(过炉、插件、测试、锣板、组装、应用环境)

- 绿油厚度

- 错误的表面处理工艺

- PCB氧化

- PCB污染

- 阻焊层偏移

- 锡膏印刷偏移/贴片偏移

- 助焊剂含量控制不佳(类似Pb/NoPb混用导致温度不一致)

- 爆片、爆板、爆孔

- 地面积过大

- 破裂的五个位置

- 温区不均匀或升温太快(翘起)

- 钢网抬起曲线不佳

- 卤素污染

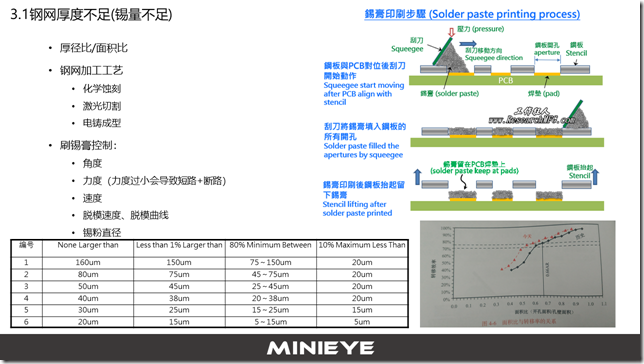

3.1钢网厚度不足(锡量不足)

- 厚径比/面积比

- 钢网加工工艺

- 化学蚀刻

- 激光切割

- 电铸成型

- 刷锡膏控制:

- 角度

- 力度(力度过小会导致短路+断路)

- 速度

- 脱模速度、脱模曲线

- 锡粉直径

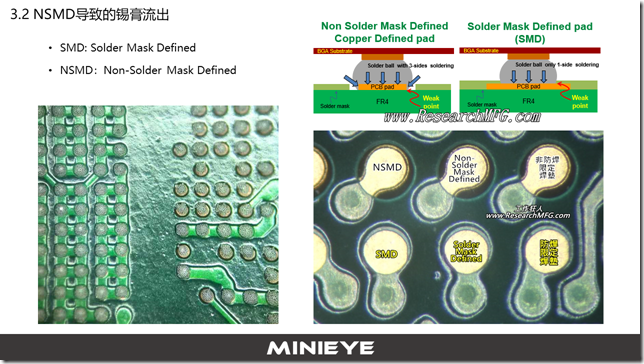

3.2 NSMD导致的锡膏流出

- SMD: Solder Mask Defined

- NSMD:Non-Solder Mask Defined

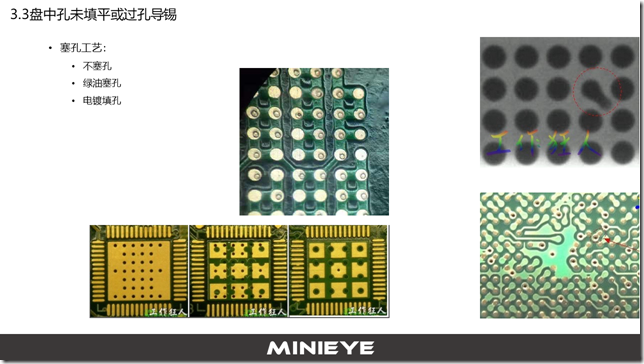

3.3盘中孔未填平或过孔导锡

- 塞孔工艺:

- 不塞孔

- 绿油塞孔

- 电镀填孔

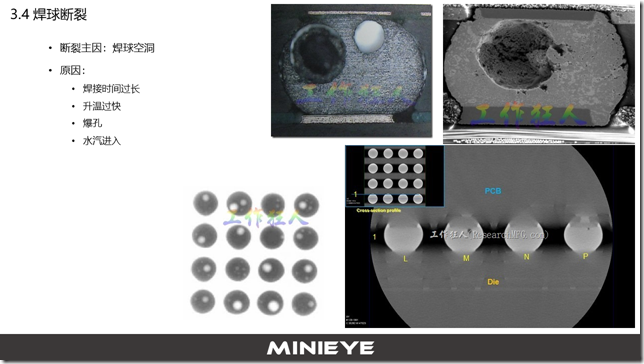

3.4 焊球断裂

- 断裂主因:焊球空洞

- 原因:

- 焊接时间过长

- 升温过快

- 爆孔

- 水汽进入

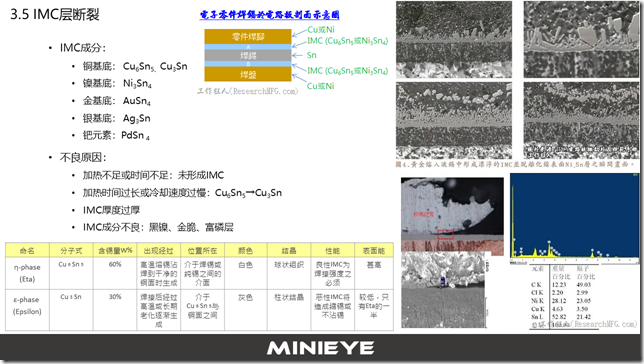

3.5 IMC层断裂

- IMC成分:

- 铜基底: Cu6Sn5、Cu3Sn

- 镍基底: Ni3Sn4

- 金基底: AuSn4

- 银基底: Ag3Sn

- 钯元素:PdSn 4

- 不良原因:

- 加热不足或时间不足:未形成IMC

- 加热时间过长或冷却速度过慢:Cu6Sn5→Cu3Sn

- IMC厚度过厚

- IMC成分不良:黑镍、金脆、富磷层

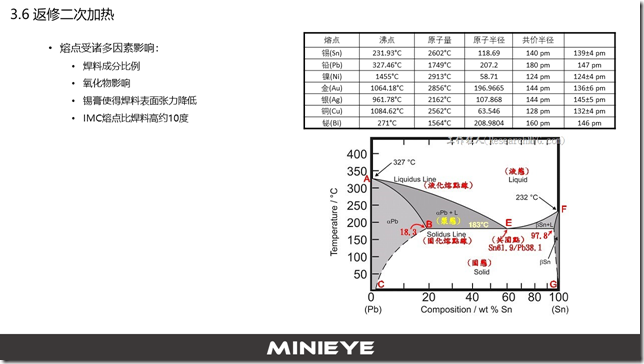

3.6 返修二次加热

- 熔点受诸多因素影响:

- 焊料成分比例

- 氧化物影响

- 锡膏使得焊料表面张力降低

- IMC熔点比焊料高约10度

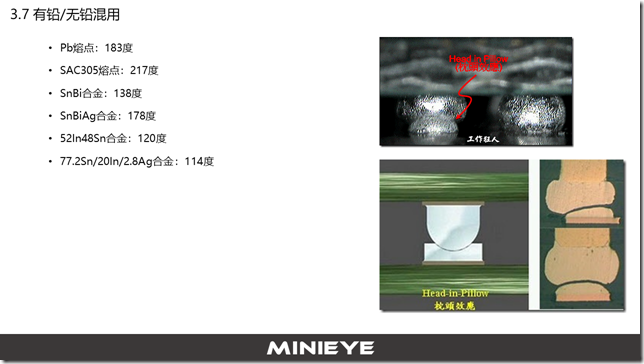

3.7 有铅/无铅混用

- Pb熔点:183度

- SAC305熔点:217度

- SnBi合金:138度

- SnBiAg合金:178度

- 52In48Sn合金:120度

- 77.2Sn/20In/2.8Ag合金:114度

3.8 锡膏成分/助焊剂含量

- Ag:改善润湿性,加强焊点强度,提高抗疲劳性,但:含量过高(>4%)会变脆

- In:降低熔点,提高润湿性,但:贵

- Zn:降低熔点,但:会产生锡渣

- Bi:降低熔点,提高润湿性,但:会变脆

- Ni:提高熔点,防止IMC变劣,但:提高熔点

- Cu:提高刚性,提高焊点强度,但:提高熔点

- 助焊剂含量:影响表面张力,进而影响焊锡“熔点”

- 主流锡膏:SAC305、SAC0307

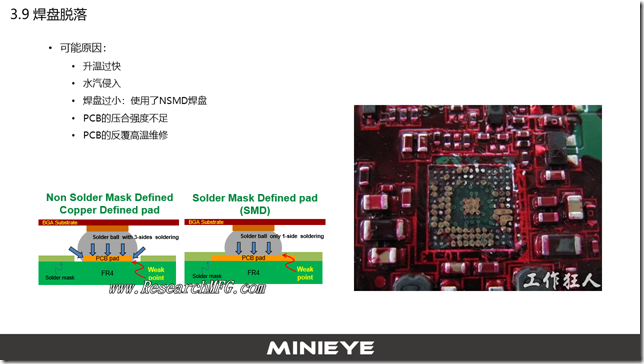

3.9 焊盘脱落

- 可能原因:

- 升温过快

- 水汽侵入

- 焊盘过小:使用了NSMD焊盘

- PCB的压合强度不足

- PCB的反覆高温维修

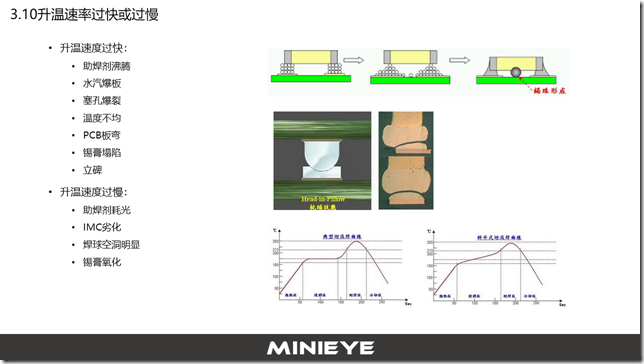

3.10升温速率过快或过慢

- 升温速度过快:

- 助焊剂沸腾

- 水汽爆板

- 塞孔爆裂

- 温度不均

- PCB板弯

- 锡膏塌陷

- 立碑

- 升温速度过慢:

- 助焊剂耗光

- IMC劣化

- 焊球空洞明显

- 锡膏氧化

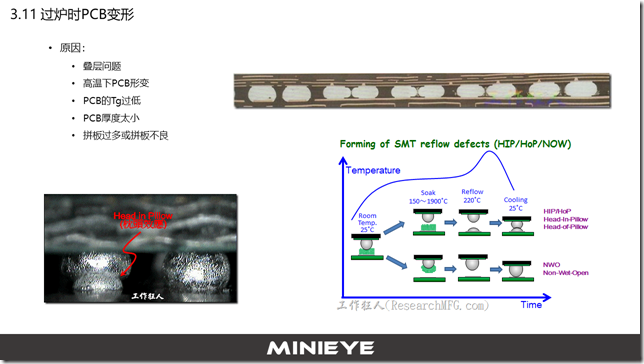

3.11 过炉时PCB变形

- 原因:

- 叠层问题

- 高温下PCB形变

- PCB的Tg过低

- PCB厚度太小

- 拼板过多或拼板不良

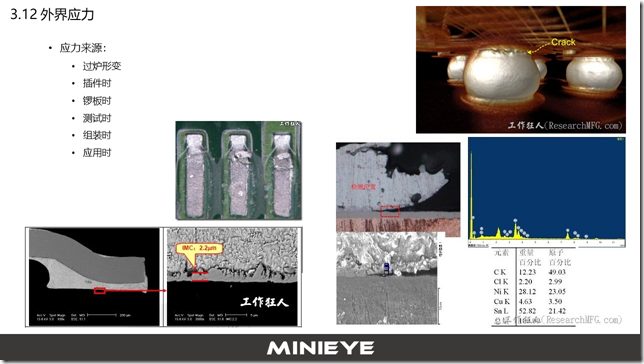

3.12 外界应力

- 应力来源:

- 过炉形变

- 插件时

- 锣板时

- 测试时

- 组装时

- 应用时

3.13 绿油厚度

- SMD的绿油对板厚有影响

- 也要考虑丝印

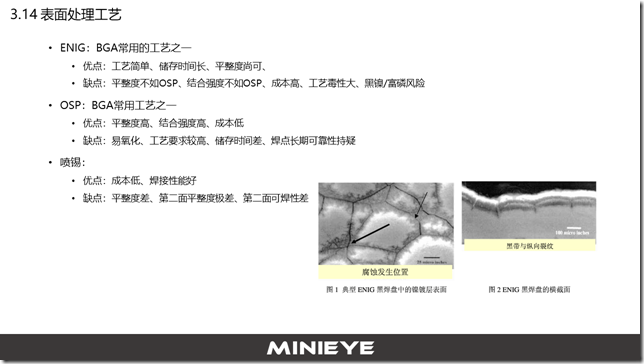

3.14 表面处理工艺

- ENIG:BGA常用的工艺之一

- 优点:工艺简单、储存时间长、平整度尚可、

- 缺点:平整度不如OSP、结合强度不如OSP、成本高、工艺毒性大、黑镍/富磷风险

- OSP:BGA常用工艺之一

- 优点:平整度高、结合强度高、成本低

- 缺点:易氧化、工艺要求较高、储存时间差、焊点长期可靠性持疑

- 喷锡:

- 优点:成本低、焊接性能好

- 缺点:平整度差、第二面平整度极差、第二面可焊性差

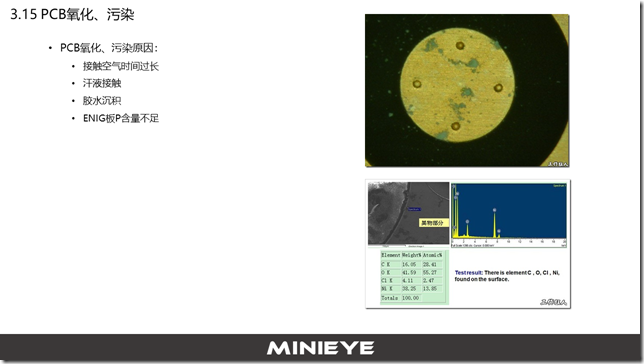

3.15 PCB氧化、污染

- PCB氧化、污染原因:

- 接触空气时间过长

- 汗液接触

- 胶水沉积

- ENIG板P含量不足

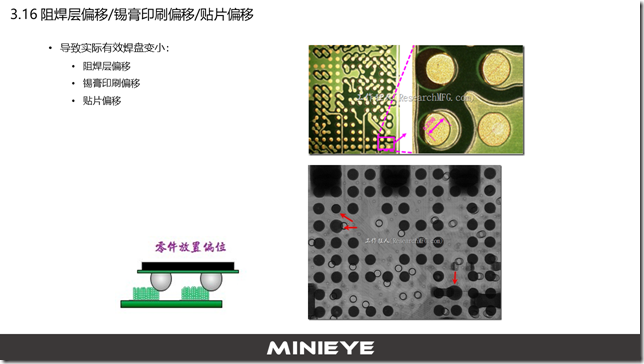

3.16 阻焊层偏移/锡膏印刷偏移/贴片偏移

- 导致实际有效焊盘变小:

- 阻焊层偏移

- 锡膏印刷偏移

- 贴片偏移

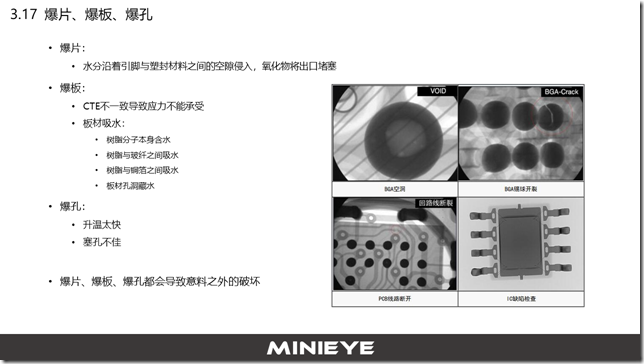

3.17 爆片、爆板、爆孔

- 爆片:

- 水分沿着引脚与塑封材料之间的空隙侵入,氧化物将出口堵塞

- 爆板:

- CTE不一致导致应力不能承受

- 板材吸水:

- 树脂分子本身含水

- 树脂与玻纤之间吸水

- 树脂与铜箔之间吸水

- 板材孔洞藏水

- 爆孔:

- 升温太快

- 塞孔不佳

- 爆片、爆板、爆孔都会导致意料之外的破坏

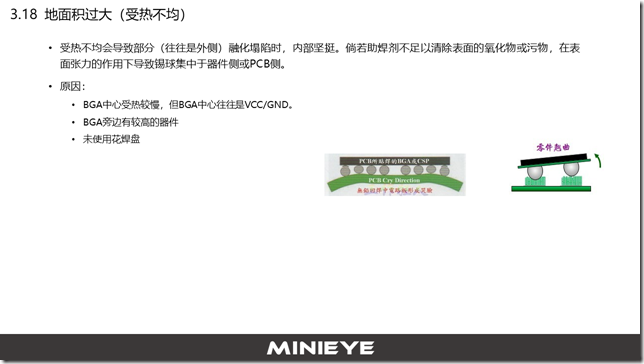

3.18 地面积过大(受热不均)

- 受热不均会导致部分(往往是外侧)融化塌陷时,内部坚挺。倘若助焊剂不足以清除表面的氧化物或污物,在表面张力的作用下导致锡球集中于器件侧或PCB侧。

- 原因:

- BGA中心受热较慢,但BGA中心往往是VCC/GND。

- BGA旁边有较高的器件

- 未使用花焊盘

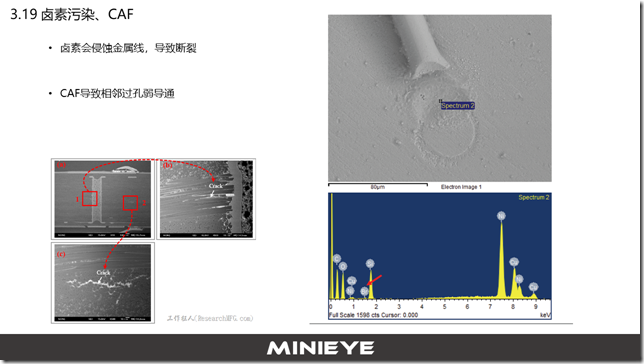

3.19 卤素污染、CAF

- 卤素会侵蚀金属线,导致断裂

- CAF导致相邻过孔弱导通

4. 控制预防

- 针对第三章节,找到失效根源,对症下药永远是最好的方法。

- 这里只提两种不同的后处理方法在应用领域的区别:

- Edge Bond:

- 主要用于解决跌落、冲击应力(抗冲击)

- Underfill:

- 主要用于解决热应力、装配应力(抗弯折)